Case Study โรงงานขนาดกลางลดต้นทุน 30% ด้วย Smart Factory

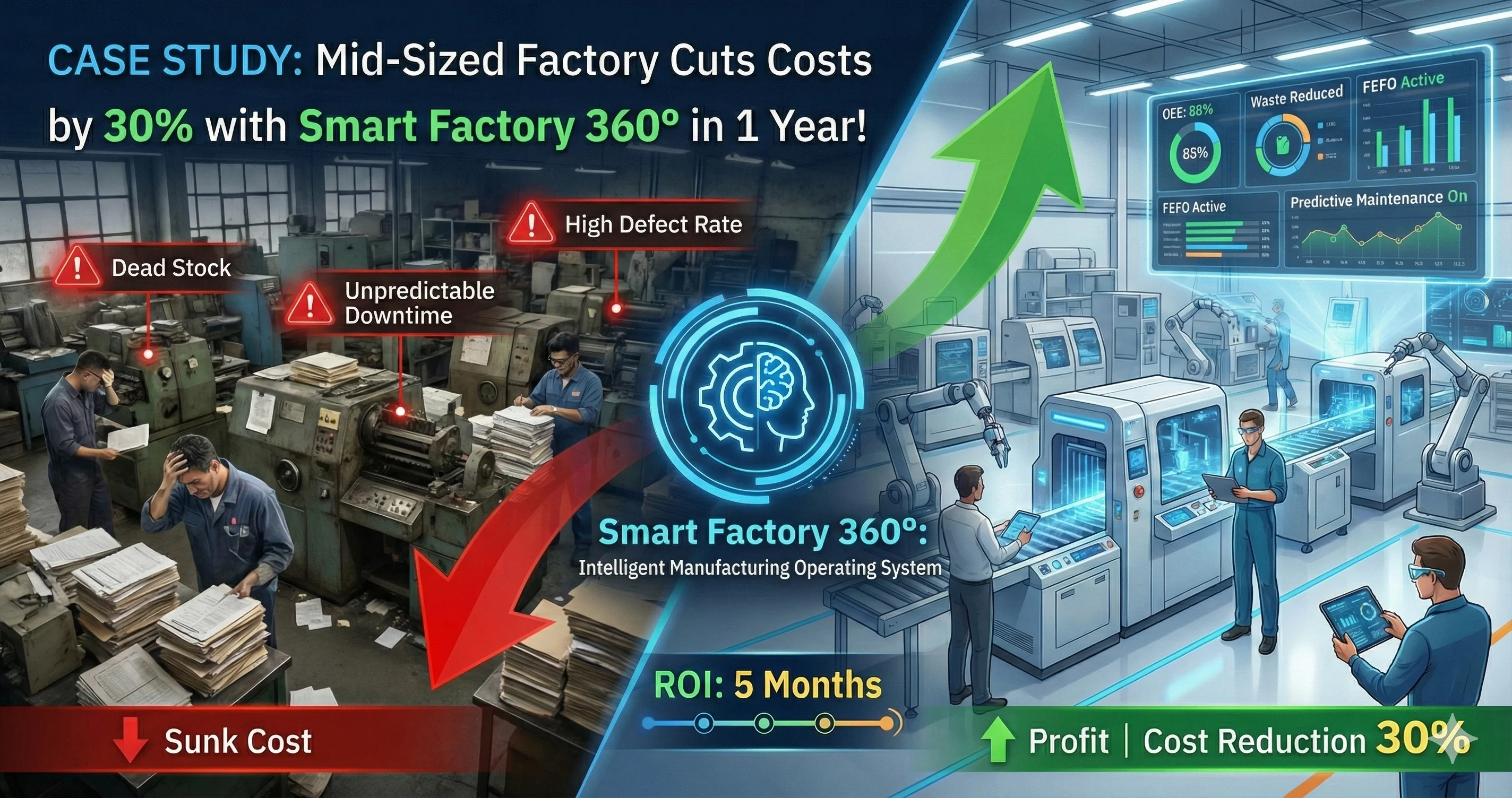

🏭 Case Study: เจาะลึกเบื้องหลัง "โรงงานขนาดกลาง" ลดต้นทุนการผลิตได้ถึง 30% ด้วย Smart Factory 360° ภายใน 1 ปี! 🚀

ในยุคที่การแข่งขันทางธุรกิจรุนแรง โรงงานขนาดใหญ่ที่มีทุนหนามักจะได้เปรียบด้วยเทคโนโลยีล้ำสมัย แต่คำถามคือ "โรงงานขนาดกลาง (SMEs)" จะยืนหยัดและเติบโตได้อย่างไร? วันนี้เราจะพาไปถอดบทเรียน Case Study จากโรงงานผลิตชิ้นส่วนยานยนต์และอิเล็กทรอนิกส์ขนาดกลางแห่งหนึ่ง (สมมติชื่อ "M-Tech Manufacturing") ที่สามารถพลิกวิกฤต ต้นทุนจม (Sunk Cost) ให้กลายเป็น กำไร ลดต้นทุนรวมได้ถึง 30% และคืนทุนค่าระบบได้ภายในเวลาเพียง 5 เดือน ด้วยการเปลี่ยนตัวเองสู่ระบบ Smart Factory 360° ครับ! 💡📉

😨 1. วิกฤตก่อนการเปลี่ยนแปลง: "มองไม่เห็น = ควบคุมไม่ได้"

ก่อนการปฏิวัติสู่โรงงานอัจฉริยะ M-Tech ก็เหมือนโรงงานขนาดกลางทั่วไปในไทย ที่แม้จะมีเครื่องจักรที่ดี แต่ระบบการบริหารจัดการยังติดกับดักของ "ระบบอนาล็อก" และ "Data Silos" (ข้อมูลแยกส่วนไม่เชื่อมโยงกัน)

ปัญหาคลาสสิกที่ผู้บริหารและทีมงานต้องเจอทุกวันคือ:

- Downtime ที่คาดเดาไม่ได้: เครื่องจักรหยุดทำงานกะทันหันโดยไม่มีสัญญาณเตือน ทำให้ส่งสินค้าไม่ทัน

- สต็อกบวมแต่ของขาด: มีวัตถุดิบเต็มคลัง แต่พอจะผลิตจริงกลับหาของไม่เจอ หรือของหมดอายุเพราะไม่ได้ใช้ระบบ FEFO (First Expired, First Out) อย่างเคร่งครัด

- ของเสีย (Defect) สูงเกินพิกัด: กว่าจะรู้ว่าผลิตงานเสีย ก็ทำไปจนจบขั้นตอนสุดท้ายแล้ว เพราะขาดการตรวจสอบระหว่างผลิต (IPQC) ที่มีประสิทธิภาพ

- ต้นทุนที่มองไม่เห็น: ผู้บริหารไม่รู้ OEE (Overall Equipment Effectiveness) ที่แท้จริง ทำให้ไม่รู้ว่าจุดรั่วไหลของต้นทุนอยู่ที่ไหน

🛠️ 2. จุดเปลี่ยน: การนำ "Smart Factory 360°" เข้ามาเป็นสมองของโรงงาน

ผู้บริหารตัดสินใจนำระบบ Smart Factory 360° เข้ามาใช้ โดยไม่ได้มองหาแค่โปรแกรมบัญชีหรือ ERP ทั่วไป แต่มองหา "ระบบปฏิบัติการการผลิต (Manufacturing Operating System)" ที่เชื่อมโยงทุกแผนกเข้าด้วยกัน โดยโฟกัสไปที่ 3 หัวใจหลักของการแก้ปัญหา ดังนี้:

🧠 กลยุทธ์ที่ 1: เปลี่ยน "การผลิตตามสัญชาตญาณ" เป็น "Profile-Driven Strategy"

เดิมทีฝ่ายวางแผนการผลิตทำงานแยกส่วนกับฝ่ายหน้างาน ทำให้เกิดความสับสนเรื่องสเปกสินค้า Smart Factory 360° เข้ามาแก้ปัญหานี้ด้วยฟีเจอร์ "Production Strategy Profiles"

- ความยืดหยุ่นที่ควบคุมได้: ระบบแบ่งกลยุทธ์การผลิตเป็น 3 ระดับ (หลัก, ย่อย, พิเศษ) ทำให้โรงงานสามารถกำหนดมาตรฐานการผลิตที่แตกต่างกันได้ เช่น สินค้าทั่วไปใช้ "กลยุทธ์หลัก (Main Profile)" เพื่อความรวดเร็ว แต่สินค้ากลุ่มยานยนต์ (Automotive) ที่เข้มงวด จะถูกล็อกด้วย "กลยุทธ์พิเศษ" ที่บังคับให้ต้องผ่านขั้นตอน QC ทุกชิ้น (100% Inspection)

- BOM ที่ฉลาดขึ้น: การออกแบบโครงสร้าง Bill of Materials (BOM) ใหม่ ให้แยกอิสระจากตัวสินค้า (Many-to-Many relationship) ช่วยให้เมื่อมีการเปลี่ยนสูตรวัตถุดิบ (เช่น เปลี่ยนซัพพลายเออร์กาวอุตสาหกรรม) ก็สามารถอัปเดตครั้งเดียวมีผลกับสินค้าทุกตัวที่ใช้กาวนี้ทันที ลดความผิดพลาดของ Human Error ในการเตรียมวัตถุดิบไปได้มหาศาล

📦 กลยุทธ์ที่ 2: ปิดประตูขาดทุนด้วย "Smart Inventory & Traceability"

ปัญหาใหญ่ของ M-Tech คือ "Dead Stock" และวัตถุดิบหมดอายุ การนำฟังก์ชัน Inventory Intelligence มาใช้สร้างผลลัพธ์ที่น่าทึ่ง:

- FEFO & FIFO Enforcement: ระบบบังคับใช้กฎการจ่ายของอย่างเคร่งครัด หน้าจอเบิกของ (Goods Issue) จะมีปุ่ม "Auto-Suggest Lot" ที่ระบบ AI จะคำนวณและชี้เป้าทันทีว่าต้องหยิบ Lot ไหนที่ "หมดอายุก่อน" ออกไปใช้ก่อน ช่วยลดขยะจากของหมดอายุได้เกือบ 100%

- Traceability ย้อนกลับได้ในคลิกเดียว: ด้วยระบบที่บันทึก Lot Number ตั้งแต่รับเข้า ผลิต จนถึงส่งมอบ ทำให้เมื่อลูกค้าพบปัญหา M-Tech สามารถ "Trace Back" ได้ทันทีว่าสินค้านั้นผลิตจากวัตถุดิบ Lot ไหน และเครื่องจักรตัวไหน เพื่อจำกัดวงความเสียหาย ไม่ต้องเหมารวมเรียกคืนสินค้าทั้งหมด

📊 กลยุทธ์ที่ 3: เห็นทุกความเคลื่อนไหวด้วย "Executive Command Center"

จากเดิมที่ผู้บริหารต้องรอรายงานสรุปสิ้นเดือน ระบบใหม่เปลี่ยนให้ทุกอย่างเป็น Real-time ผ่าน Smart Dashboard:

- Production Live View: เห็นสถานะเครื่องจักรทุกตัวบนผังโรงงานจริง (Digital Twin) รู้ทันทีว่าเครื่องไหนกำลังผลิต เครื่องไหนเสีย หรือเครื่องไหนเดินตัวเปล่า (Idling)

- Real-time OEE & KPI: แดชบอร์ดแสดงค่า OEE, อัตราของดี (FPY), และต้นทุนการผลิตแบบสดๆ ทำให้ตัดสินใจแก้ปัญหาหน้างานได้ทันท่วงที ไม่ต้องรอวัวหายแล้วล้อมคอก

📈 3. ผลลัพธ์ที่ได้: ลดต้นทุน 30% มาจากไหน?

หลังจากใช้งานระบบ Smart Factory 360° ครบ 1 ปี M-Tech สามารถสรุปตัวเลขความสำเร็จที่น่าตกใจ (อ้างอิงจากการประเมิน ROI ของระบบ):

- ลดต้นทุนวัตถุดิบและสต็อก (Inventory Cost) ลง 10%:

ด้วยระบบ FEFO ที่ลดของเสียจากวัตถุดิบหมดอายุ และการวางแผน MRP ที่แม่นยำ ทำให้ไม่ต้องสต็อกของเกินความจำเป็น - ลดต้นทุนความสูญเสียในการผลิต (Scrap & Rework) ลง 12%:

การมี Smart Quality ที่บังคับขั้นตอนตรวจสอบ (IQC -> IPQC -> FQC) และการให้ Operator ช่วยระบุ Defect เบื้องต้น (Self-inspection) ทำให้เจอปัญหาเร็ว แก้ไขได้ทันที ไม่ผลิตขยะออกมาเป็นกองภูเขา - ลดเวลา Downtime และค่าซ่อมบำรุง ลง 8%:

ระบบ Predictive Maintenance และการแจ้งเตือนเมื่อเครื่องจักรเริ่มมีพฤติกรรมผิดปกติ ช่วยให้ทีมช่างเข้าซ่อมแซมก่อนเครื่องจะพังเสียหายหนัก ช่วยเพิ่ม OEE ให้สูงขึ้นอย่างมีนัยสำคัญ

💰 สรุปความคุ้มค่า: โรงงานสามารถคืนทุนค่าติดตั้งระบบได้ภายใน ~5 เดือน และสร้างผลประโยชน์รวม (Total Benefit) กลับคืนมาได้หลักล้านบาทต่อปี จากการเพิ่มประสิทธิภาพและลดความสูญเสีย

📝 บทสรุป: ทางรอดของโรงงานไทยในยุค 4.0

Case Study นี้พิสูจน์ให้เห็นว่า "Smart Factory ไม่ใช่เรื่องไกลตัว หรือเป็นเรื่องของโรงงานใหญ่เท่านั้น" หัวใจสำคัญไม่ใช่แค่การซื้อ Software ราคาแพง แต่คือการเลือก "Platform" ที่เข้าใจกระบวนการผลิตจริงๆ ตั้งแต่เรื่องเล็กๆ อย่างการจัดการ Lot วัตถุดิบ ไปจนถึงเรื่องใหญ่อย่างการวางแผนกลยุทธ์การผลิต

Smart Factory 360° ไม่ได้แค่ช่วย "บันทึกข้อมูล" แต่เข้ามาช่วย "กำกับดูแล (Govern)" กระบวนการทำงานให้เป็นมาตรฐาน เปลี่ยนพนักงานให้ทำงานง่ายขึ้น และเปลี่ยนผู้บริหารให้เป็นกัปตันที่มีเรดาร์นำทางที่แม่นยำ

🚀 ถึงเวลาแล้วหรือยัง? ที่โรงงานของคุณจะหยุดจ่ายเงินให้กับ "ความสูญเสีย" และหันมาลงทุนกับ "ความฉลาด" เพื่อกำไรที่ยั่งยืน

แชร์บทความนี้

Admin User

ผู้เขียนบทความ

บทความที่เกี่ยวข้อง